BUSINESS

業務内容

コネクタとは

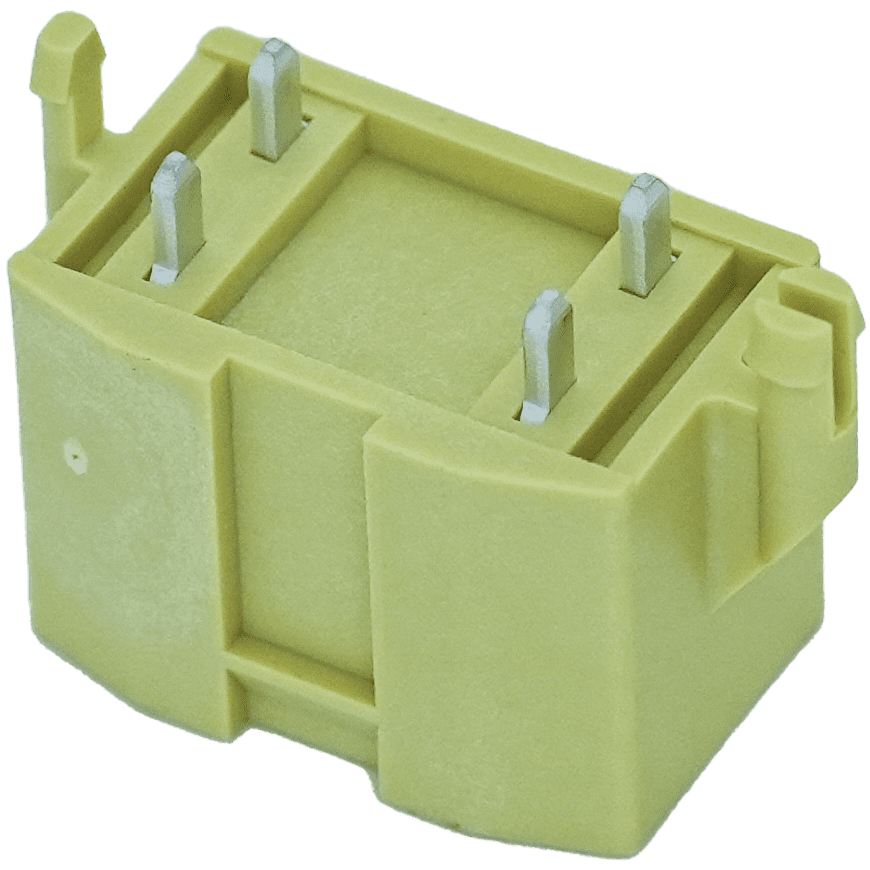

コネクタは、家電を始め自動車、産業機械から医療機器、コンピューターなどたくさんの機械の電子回路や光通信において配線を接続するための重要な部品です。

近年において機器の小型化・高性能化にともないコネクタの加工品もより細く、より高精度の電気特性が求められており、加工においてもシビアな技術と専門知識が必要となります。

高い品質と信頼性が求められるプロセスです。製造工程全体で品質管理と効率性を重視し、お客様のニーズに応える高品質なコネクタを提供いたします。

コネクタの樹脂製造

(射出成形)

本社工場

01

樹脂材料の選定

コネクタの使用環境や要件に合わせて、適切な樹脂材料が選ばれます。

一般的には耐熱性、耐久性、絶縁性などの特性を考慮して材料が選ばれます。

02

モールドの準備

コネクタの形状に合わせたモールド型が作成されます。

モールド型は金属製であり、コネクタの形状と内部構造を正確に再現するために使用されます。

03

樹脂注入

樹脂材料が加熱され、溶融になった状態でモールド型値内に注入されます。

注入には専用の機械や装置が使用され、適切な圧力や流量で樹脂が注入されます。

04

冷却と硬化

樹脂が注入された後、モールド内で冷却されます。冷却により樹脂は硬化し、コネクタの形状が固定されます。

冷却時間は樹脂の種類や厚さによって異なりますが、コネクタの場合5秒〜20秒かかります。

05

モールドの開放と取り外し

樹脂が完全に硬化した後、モールドが開放されます。モールドから取り外されたコネクタは、検査や仕上げのために適切な処理が行われます。

コネクタ・関連部品組立

第2工場

01

組み立ての順番を把握

プラスチックコネクタの各部品を確認し、組み立ての順序を理解します。部品が正しく揃っていることを確認します。

02

組み立て

コネクタの本体に取り付ける部品(ピン、端子など)を選択し、自動組み立て機にて正しい位置に挿入します。

03

点検・テスト

組み立てたコネクタを点検し、部品が正しく取り付けられているか確認します。

組み立て後寸法測定を行い、品質の確認を行います。

モールド金型・パーツ加工

(ワイヤー加工・

放電加工・形成研磨)

株式会社 NS

01

形成研磨

a. 研磨加工する際、部品図面に従い材料(鉄の種類)を選択します。

b. 図面の形状にする為に砥石の選択、砥石に形状を作り加工し図面通りの精密寸法に仕上げていきます。

02

ワイヤー加工

a. 必要なワイヤーを選択し、適切な長さに切断します。ワイヤーカッターやワイヤーストリッパーを使用して、正確な長さ・形状にカットします。

b. ワイヤーの端をストリッピングツールで絶縁材を剥がし、露出させます。必要に応じて、ワイヤーエンドスリーブを取り付けることもあります。

03

放電加工

(形成研磨加工した部品を更に形状を作る加工方法)

a. 放電加工機を設置し、適切な電極を取り付けます。電極は放電加工する材料に応じて選択されます。

b. 材料の位置を正確に調整し、放電加工機の設定を適切に行います。放電加工機の操作マニュアルに従って、必要な電流、パルス時間、およびその他のパラメーターを設定します。

c. 放電加工機を作動させ、電極と材料の間に放電を発生させます。これにより、精密な形状や穴が作られ、加工が行われます。